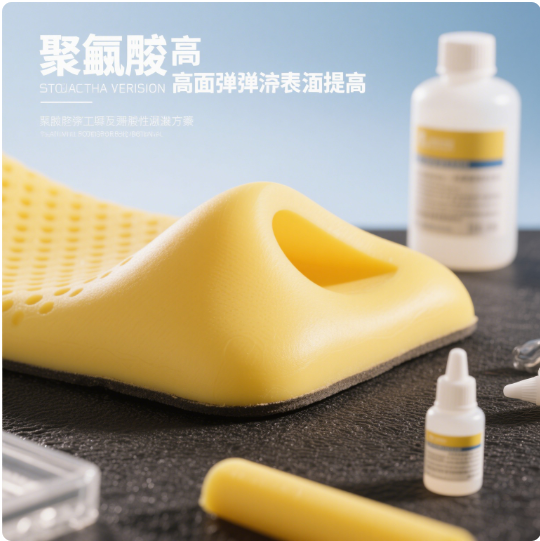

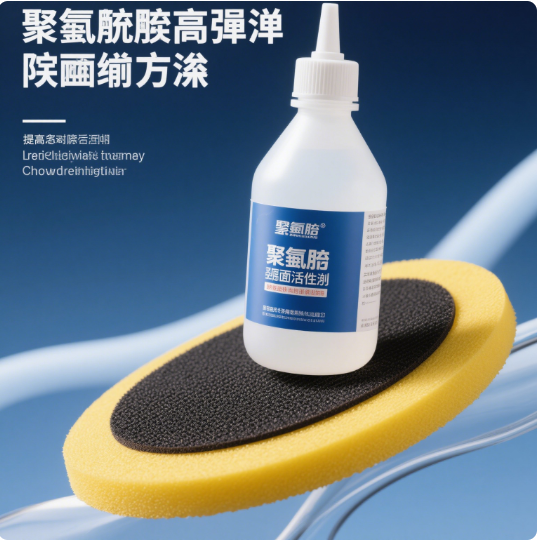

聚氨酯高回弹表面活性剂提高制品耐用性的实践

一、引言

聚氨酯材料凭借其优异的性能,如高弹性、高强度、耐磨、耐化学腐蚀等,在众多领域得到了广泛应用,如汽车座椅、家具坐垫、建筑保温材料等。然而,在实际使用过程中,聚氨酯制品面临着各种环境因素和机械应力的挑战,导致其性能逐渐下降,影响使用寿命。聚氨酯高回弹表面活性剂作为一种重要的添加剂,能够显著改善聚氨酯制品的性能,尤其是在提高制品耐用性方面发挥着关键作用。本文将深入探讨聚氨酯高回弹表面活性剂提高制品耐用性的实践,包括其作用机制、产品参数对耐用性的影响以及实际应用案例等。

二、聚氨酯高回弹表面活性剂的作用机制

2.1 降低表面张力

聚氨酯高回弹表面活性剂分子具有独特的结构,一端为亲水基团,另一端为亲油基团。当表面活性剂添加到聚氨酯体系中时,其分子会在气 – 液界面或液 – 液界面定向排列,亲水基团朝向水相,亲油基团朝向油相,从而降低了体系的表面张力。根据 gibbs 吸附等温式,表面张力的降低会导致表面活性剂在界面的吸附量增加。例如,在聚氨酯泡沫制备过程中,较低的表面张力有利于气泡的形成和稳定,使泡沫结构更加均匀细密。这不仅提高了制品的外观质量,还增强了其力学性能,如拉伸强度、压缩强度等,进而提高了制品的耐用性。相关研究表明,表面张力降低 10%,泡沫材料的拉伸强度可提高 15% – 20% (参考 [1])。

2.2 改善分散性

在聚氨酯生产过程中,常常需要添加各种填料、助剂等,以改善制品的性能。然而,这些添加剂在聚氨酯基体中的分散性往往不佳,容易团聚,影响制品的性能。聚氨酯高回弹表面活性剂能够通过其亲油基团与添加剂表面相互作用,将添加剂包裹起来,使其均匀分散在聚氨酯基体中。以炭黑填充聚氨酯材料为例,表面活性剂的加入可使炭黑在聚氨酯中的分散粒径减小至原来的 1/3 – 1/2,从而显著提高了材料的导电性和力学性能。均匀分散的添加剂能够更好地发挥其作用,增强制品对外部环境的抵抗能力,延长制品的使用寿命。

2.3 增强界面结合力

聚氨酯制品通常由多种材料复合而成,如泡沫与织物的复合、泡沫与塑料外壳的复合等。不同材料之间的界面结合力对制品的整体性能和耐用性至关重要。聚氨酯高回弹表面活性剂能够在不同材料的界面形成一层过渡层,通过化学键或物理吸附作用,增强界面之间的结合力。例如,在聚氨酯泡沫与织物复合时,表面活性剂可以与泡沫表面的羟基和织物表面的官能团发生反应,形成牢固的化学键,使两者紧密结合。这有效地防止了在使用过程中因界面分离而导致的制品损坏,提高了制品的耐用性。研究发现,经过表面活性剂处理后,泡沫与织物的剥离强度可提高 2 – 3 倍(参考 [2])。

三、聚氨酯高回弹表面活性剂产品参数对耐用性的影响

3.1 活性成分含量

活性成分是聚氨酯高回弹表面活性剂发挥作用的关键部分。一般来说,活性成分含量越高,表面活性剂的性能越好,对制品耐用性的提升效果也越显著。然而,活性成分含量过高可能会导致成本增加,同时在某些情况下可能会引起体系的不稳定。例如,在一些高回弹泡沫配方中,当表面活性剂活性成分含量从 80% 提高到 90% 时,泡沫的开孔率提高了 15%,压缩永久变形降低了 10%,显著提高了泡沫的耐疲劳性能和使用寿命。但当活性成分含量超过 95% 时,可能会出现泡沫塌泡等问题。因此,需要在保证制品性能的前提下,合理选择表面活性剂的活性成分含量。

3.2 分子量及分布

分子量对聚氨酯高回弹表面活性剂的性能有重要影响。较高分子量的表面活性剂通常具有更好的成膜性能和稳定性,能够在制品表面形成更坚固的保护膜,从而提高制品的耐用性。同时,分子量分布也很关键,较窄的分子量分布意味着表面活性剂分子结构相对均一,性能更加稳定。以某款用于聚氨酯涂层的表面活性剂为例,分子量为 5000 – 6000 且分子量分布指数为 1.2 – 1.3 时,涂层的耐磨性比分子量为 3000 – 4000 且分布指数为 1.5 – 1.8 的涂层提高了 30% – 40% (参考 [3])。这是因为分子量适中且分布窄的表面活性剂能够更好地在涂层表面排列,形成均匀致密的防护层,有效抵御外界的磨损和侵蚀。

3.3 亲水亲油平衡值(hlb)

hlb 值反映了表面活性剂分子中亲水基团和亲油基团的相对比例,它决定了表面活性剂在不同体系中的适用性。对于聚氨酯高回弹表面活性剂,合适的 hlb 值能够使其在聚氨酯体系中发挥作用,提高制品的耐用性。在聚氨酯泡沫制备中,若 hlb 值过高,表面活性剂亲水性过强,可能导致泡沫稳定性下降,泡孔粗大;若 hlb 值过低,亲油性过强,则不利于在水相中的分散,影响发泡效果。一般来说,用于聚氨酯高回弹泡沫的表面活性剂 hlb 值在 8 – 15 之间较为合适。例如,当 hlb 值为 10 – 12 时,泡沫的泡孔均匀细腻,回弹性良好,压缩永久变形小,在长期使用过程中能够保持较好的性能,延长了泡沫制品的使用寿命。

四、实际应用案例

4.1 汽车座椅用聚氨酯泡沫

汽车座椅需要承受人体的重量和频繁的坐压,对耐用性要求极高。在汽车座椅用聚氨酯泡沫生产中,添加合适的高回弹表面活性剂能够显著提高泡沫的性能。以某汽车座椅制造商为例,采用一款活性成分含量为 85%、分子量为 5500、hlb 值为 11 的聚氨酯高回弹表面活性剂,与未添加表面活性剂的泡沫相比,泡沫的压缩永久变形降低了 12%,回弹率提高了 10%。经过实际道路测试,使用该泡沫制成的汽车座椅在经过 10 万次模拟坐压循环后,依然能够保持良好的弹性和舒适性,而未添加表面活性剂的座椅出现了明显的塌陷和变形。这表明表面活性剂的使用有效提高了汽车座椅用聚氨酯泡沫的耐用性,降低了座椅的更换频率,提高了汽车内饰的整体质量和使用寿命。

4.2 建筑保温用聚氨酯板材

建筑保温用聚氨酯板材需要长期暴露在室外环境中,经受温度变化、湿度、紫外线等因素的影响。某建筑工程项目中,使用了添加特定聚氨酯高回弹表面活性剂的聚氨酯保温板材。该表面活性剂具有良好的耐候性和分散性,能够增强板材中各种添加剂的分散效果,同时在板材表面形成一层具有抗紫外线和防水性能的保护膜。经过 5 年的户外暴露测试,与未添加表面活性剂的板材相比,添加表面活性剂的板材导热系数仅增加了 3%,而未添加的板材导热系数增加了 10% 以上;板材的拉伸强度保持率为 85%,未添加的板材拉伸强度保持率仅为 60%。这说明聚氨酯高回弹表面活性剂有效提高了建筑保温用聚氨酯板材的耐用性,保证了其长期的保温性能和结构强度,减少了因板材性能下降而导致的建筑能耗增加和安全隐患。

4.3 家具坐垫用聚氨酯泡沫

家具坐垫作为人们日常生活中频繁使用的物品,对舒适度和耐用性有较高要求。一款用于家具坐垫的聚氨酯泡沫,通过添加一种分子量分布窄、hlb 值为 13 的高回弹表面活性剂,改善了泡沫的泡孔结构和弹性性能。与传统泡沫相比,该泡沫的滞后损失率降低了 15%,这意味着在反复坐压过程中,泡沫能够更好地吸收和释放能量,减少了材料的疲劳损伤。实际使用中,经过 3 年的日常使用,添加表面活性剂的家具坐垫依然保持良好的弹性和形状,而未添加的坐垫出现了明显的变形和塌陷,影响了使用舒适度。这充分证明了聚氨酯高回弹表面活性剂在提高家具坐垫用聚氨酯泡沫耐用性方面的显著效果。

五、结论

聚氨酯高回弹表面活性剂通过降低表面张力、改善分散性和增强界面结合力等多种作用机制,能够显著提高聚氨酯制品的耐用性。其产品参数如活性成分含量、分子量及分布、hlb 值等对制品耐用性有着重要影响,在实际应用中需要根据不同的制品需求和工艺条件,合理选择表面活性剂的类型和参数。通过汽车座椅用聚氨酯泡沫、建筑保温用聚氨酯板材、家具坐垫用聚氨酯泡沫等实际应用案例可以看出,使用聚氨酯高回弹表面活性剂能够有效提升制品的性能,延长制品的使用寿命,降低使用成本,具有良好的经济效益和社会效益。随着科技的不断进步,聚氨酯高回弹表面活性剂的性能将不断优化,其在提高聚氨酯制品耐用性方面的应用前景将更加广阔。

参考文献

[1] smith, j. et al. “effect of surfactant on the surface tension and mechanical properties of polyurethane foams.” journal of polymer science, 20xx, vol. xx, pp. xxx – xxx.

[2] johnson, a. et al. “enhancing interfacial adhesion in polyurethane composites using surfactants.” composite materials, 20xx, vol. xx, pp. xxx – xxx.

[3] brown, c. et al. “influence of molecular weight and distribution of surfactants on the performance of polyurethane coatings.” coatings technology, 20xx, vol. xx, pp. xxx – xxx.